Componente muito utilizado lá atrás para garantir mais desempenho para os automóveis e, principalmente, para matar a vontade de quem sonhava com um modelo esportivo na garagem – algo pouco acessível nos anos 70 e 80 no Brasil – hoje o turbocompressor ganhou outra dimensão, agora como ferramenta fundamental para ajudar na redução de consumo de combustível e emissão de poluentes.

Sim, o turbocompressor voltou a brilhar ao ganhar espaço nos novos carros de passeio que já saem de fábrica turbinados. No entanto, hoje, mais do que força adicional, estão ali para garantir a eficiência energética dos motores. A receita aplicada é a mesma entre todas as fabricantes de automóveis: utilizar um motor menor equipado com o turbocompressor. Por aqui, não faltam exemplos de modelos bem conhecidos e turbinados: Renault Kardian, Hyunday HB20, VW Polo e até a picape Fiat Strada já roda há tempos com um motor 1.0 turbo flex de 3 cilindros. Em visita a fábrica do BorgWarner, em Atibaia, SP, empresa fornecedora oficial de turbocompressores das principais fabricantes de automóveis instaladas no Brasil, foi possível entender mais sobre o processo de evolução desse componente tão popular.

Luis Pinto, supervisor de engenharia da empresa, explica que o conceito do turbo é praticamente o mesmo dos anos 1970, a diferença pontual é a válvula waste gate, dispositivo que possibilita controlar a entrada de gás para regular a rotação e a pressão do turbo. “Antigamente, como não havia uma forma de controlar o fluxo de gás que entrava, os turbocompressores precisavam ser maiores para atender toda a faixa de regime do motor, e isso comprometia o torque em baixa rotação. Isso porque, como não dava pra controlar o volume de gás, era necessário otimizar mais a faixa de alta rotação do motor. Uma condição que não existe hoje.”

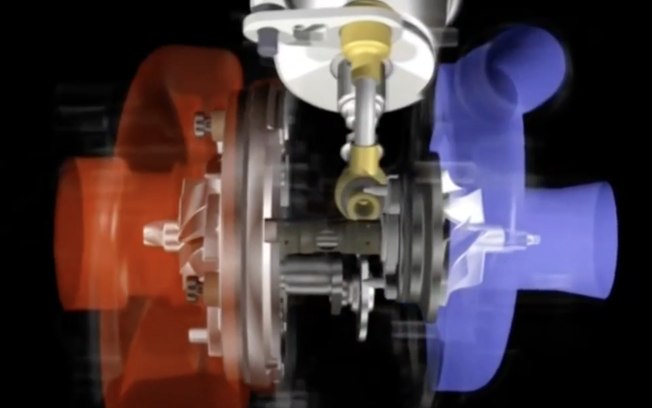

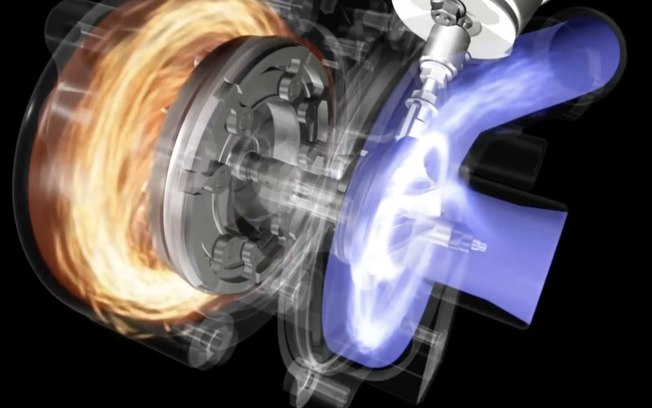

Como é o turbocompressor

A estrutura básica do turbocompressor é formada pela turbina, compressor, conjunto central e sistema de controle. Um importante diferencial da ação do turbo, sempre vale lembrar, é que ele aproveita a energia dos gases de escape – que é desperdiçada no motor aspirado – para girar o rotor da turbina. Com o movimento provocado pela turbina, o compressor aspira e pressuriza o ar, que chega em quantidade maior na câmara de combustão. O resultado é uma mistura rica na queima com o combustível e a tão esperada força adicional, porém, com o benefício da redução do consumo de combustível e, por consequência, menor emissão de poluentes também. “Esse é um ponto muito interessante, porque hoje trabalhamos bastante a questão da eficiência energética, tanto para consumo, quanto para emissões. A nossa prioridade é alcançar uma condição em que o motor atinja o torque máximo em rotação baixa e o mais rápido possível”, explica Luis.

Manutenção preventiva garante vida longa ao turbo

O turbo é uma peça robusta, mas como todo componente mecânico, está sujeito a quebra, o que pode ser provocado, por exemplo, por uma falha no sistema de lubrificação ou pela deficiência do filtro de óleo. Caso alguma impureza ou resíduo chegue ao interior do turbo, pode danificar o eixo do turbocompressor e provocar o travamento das hélices da turbina. Condição que pode ser evitada com certa tranquilidade. “Junto com as montadoras, nós definimos o tempo ideal para revisão do motor, como a troca de óleo e filtros. Mas o que é fundamental é fazer a troca dos filtros de óleo, de combustível e de ar de acordo com a recomendação da fabricante do seu carro. Seguindo essa receita, não vai ter motivos para ter problemas com o turbo, que é uma peça com muita tecnologia aplicada e projetada para durar o mesmo tempo do motor”, reforça o engenheiro Luis Pinto.

No Brasil desde 1975, neste ano a Borg Warner está comemorando 50 anos de presença no país, produzindo turbocompressores da linha leve e pesada. Conta com três unidades fabris: em Brusque, em Santa Catarina, Piracicaba – SP e Itatiba – SP.

Visita à fábrica feita a convite da BorgWarner